1. 서 론

2. 실험방법

2.1 실험 시편 및 홀더

2.2 0.4 MW 초음속 아크가열 풍동

2.3 측정 장비

2.4 실험 조건

3. 결과 및 토의

3.1 시편의 표면 온도

3.2 삭마량과 삭마율

3.3 시편의 내부 온도

4. 결 론

Nomenclature

TPS : thermal protection system

RCC : reinfored carbon-carbon

PICA : phenolic impregnated carbon ablator

TC : thermocouple

: specimens’ height before ablation

: specimens’ height after ablation

R : recession rate

1. 서 론

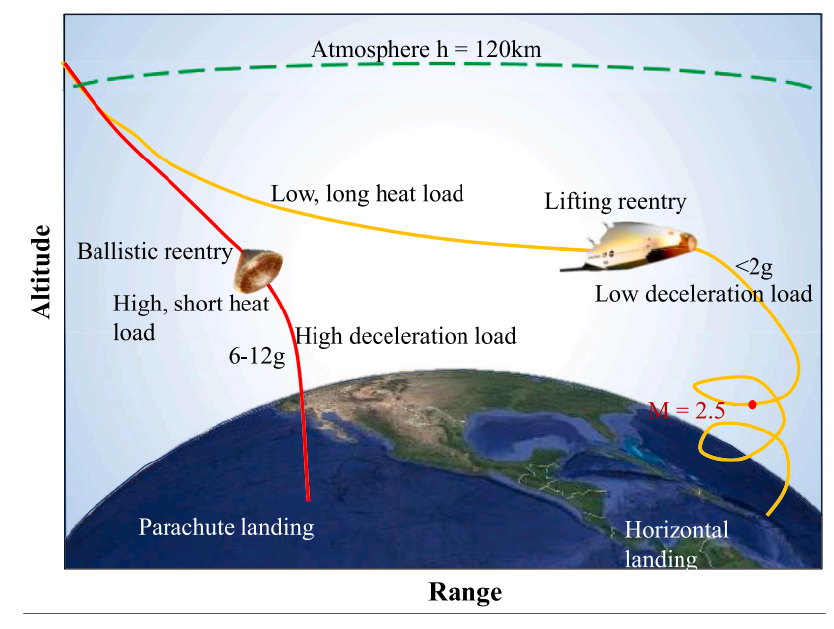

우주비행체가 지구 대기권으로 재진입할 시에 마하 20 이상의 속도를 갖는다. 이러한 높은 속도를 갖는 우주비행체는 주변의 가스 분자와 충돌하면서 운동에너지가 열에너지로 전환된다. 이러한 과정을 통해 발생하는 극심한 공력가열로 인해 우주비행체의 주변 온도는 2000 K 이상 상승하며 우주비행체에 높은 열에너지를 가하게 된다. 그러므로 비행체의 내부 구조체를 열에너지로부터 보호하는 열 보호 시스템(Thermal protection system, TPS)의 개발이 필수적이다. 열 보호 시스템의 재료는 재진입 고도 및 열유속 등의 재진입 환경에 따라 재사용 유형(Reusable TPS)과 삭마 유형(Ablative TPS)으로 분류한다. 재사용 유형은 지구 저궤도에서 Fig. 1의 날개 양력을 이용하여 재진입(Lifting reentry)하는 저열유속 환경에 일반적으로 사용된다. 우주왕복선(Space shuttle)이 이에 해당하며, 우주왕복선의 열유속은 일반적으로 노즈콘 및 날개 전방의 가장자리를 제외하고 0.2 MW/m2 이하 이다.

재사용 유형은 열에너지의 상당량을 외부로 재방사하고 잔여 열에너지를 재료 자체에 흡수하여 우주비행체를 보호한다. 따라서 재사용 유형의 TPS 재료는 저열유속 조건에서 장시간 노출되는 우주비행체에 적합한 재료이다. 이러한 재사용 유형의 TPS 재료의 예로는 RCC(Reinfored carbon-carbon)과 C/SiC(Carbon/silicon carbide) 등이 있다.

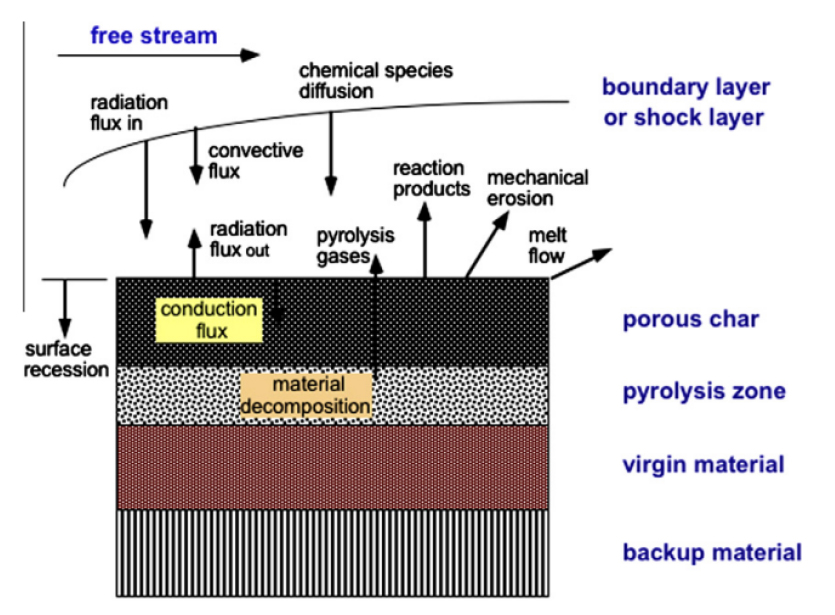

삭마 유형은 삭마 현상(Ablation)을 이용하여 우주비행체를 보호하는 재료이다. 삭마 현상은 소량의 표면 물질을 소모함으로써 유입되는 많은 열에너지를 외부로 소산시키는 열과 물질의 전달 과정이다. 삭마 유형의 재료는 Fig. 2에 제시하듯이 고온에 노출되면 일부 열을 흡수해 열분해되어 흡열반응을 일으킨다. 이 과정에서 재료 표면이 삭마 되며 숯층과 가스 생성물이 생성되는데, 이러한 생성물은 재료 표면에서 외부 대기로 열을 전달하면서 상당량의 열을 차단한다.

삭마 유형의 TPS 재료는 1 MW/m2 이상의 고열유속 조건에서 단기간 노출되는 지구 고궤도에서의 날개양력이 없는 탄도식 재진입(Ballistic reentry)이나 화성 및 목성과 같은 극한의 대기를 가진 타행성에 진입하는 임무의 우주비행체에 주로 사용하는 재료이다. 삭마 유형의 재료의 예로는 탄소 직물(Matrix)을 페놀수지(Phenolic resin)에 함침시켜 만들어진 카본 페놀릭(Carbon phenolic, C/P)과 PICA(Phenolic impregnated carbon ablator)등이 있다. 해외에서는 이러한 삭마 유형 TPS 재료를 적용하여, 우주샘플을 채취해 지구로 귀환하는 임무를 가진 캡슐인 Stardust, Hayabusa, 그리고 OSIRIS-Rex 등의 비행체를 성공시켰다.

해외에서는 1960년대부터 현재까지 재사용 유형 및 삭마 유형 TPS 재료의 실증적 연구가 정부 및 민간에서도 활발하게 진행되고 있다. 이러한 연구로 개발된 재료를 적용한 우주비행체들이 실제 임무를 수행 중에 있다. 그러나 국내에서는 세라믹 소재를 기반으로한 재사용 TPS 재료를 Sea-Hoon Lee[3]이 관련 연구를 수행한 적이 있으나, 탄도식 재진입을 통해 귀환하는 캡슐형 우주비행체의 적용될 삭마 유형 TPS 재료의 실증적 연구 시험은 전무한 상태이다.

본 연구는 소행성에서 샘플을 채취하여 귀환하는 캡슐 비행체에 실제 적용하기 위해 삭마 유형 TPS 재료인 카본 페놀릭을 단열재인 실리카 페놀릭(Silica phenolic, S/P)과 기계적으로 결합한 이중구조의 TPS 시편을 사용하였다. 이 시편을 이용하여 0.4 MW 초음속 아크가열 풍동의 고열유속 조건에서 삭마 시험을 수행하였다.

2. 실험방법

2.1 실험 시편 및 홀더

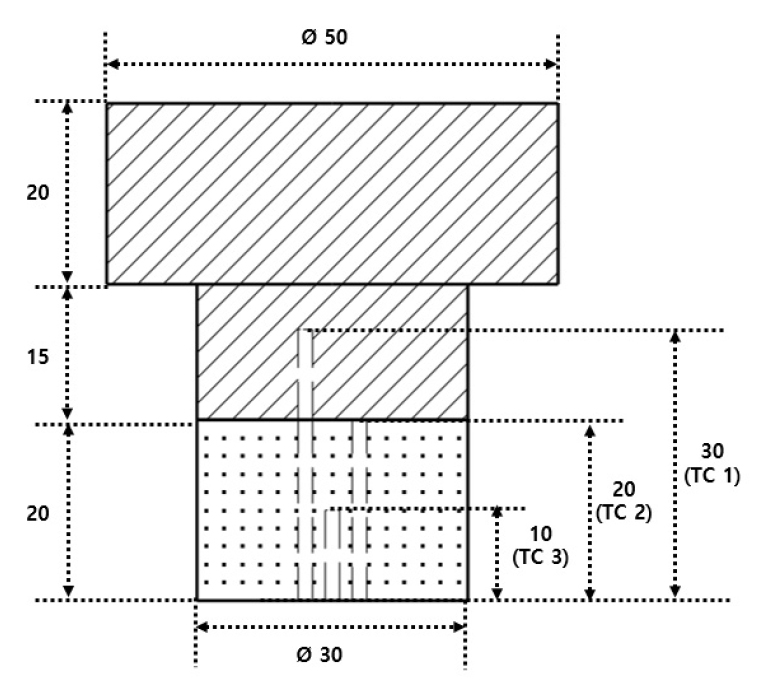

Fig. 3에 실험 시편의 도면이 제시되어 있다. 시편은 상단지름 50 mm, 하단 지름 30 mm 의 T자형 구조로 제작되었다. 시편의 구조는 실제 캡슐형 우주비행체에 적용할 것을 가정하여 제작되었다. 기존에 해외의 Kenichi[4]와 Bernd[5]의 관련된 연구에서 삭마 재료의 일체형 시편을 실험한 것과는 달리, 본 연구에서는 삭마재와 단열재를 기계적으로 결합한 이중구조의 시편을 제작하였다. 시편 상단의 재료는 초음속 플라즈마 유동에 직접 노출되는 부분으로 삭마재인 적층 30도 카본 페놀릭을 사용하였고, 하단부의 재료는 내부 단열을 위한 적층 30도의 실리카 페놀릭을 사용해 결합한 시편으로 제작되었다.

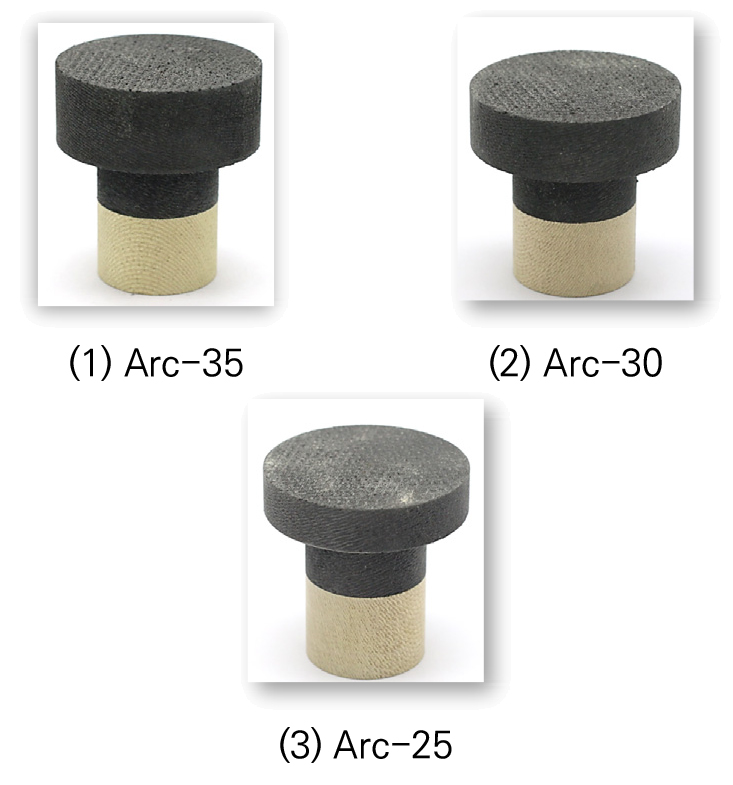

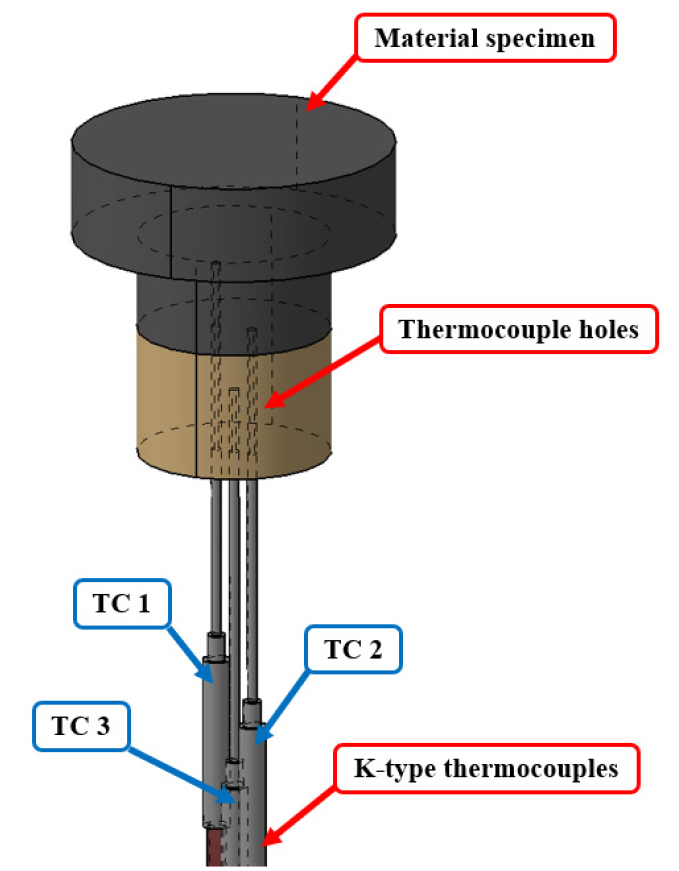

시편은 카본 페놀릭의 두께에 따른 삭마 거동 특성을 확인하기 위해 35 mm, 30 mm, 25 mm의 세 가지 두께로 제작되었으며, 실리카 페놀릭의 두께는 20 mm로 고정하였다. 각 시편에는 시편의 내부 온도를 깊이 별로 측정할 수 있는 열전대 삽입구 3개를 배치하였다. 열전대의 깊이는 하단부로부터 30 mm, 20 mm, 10 mm 이며 열전대의 이름을 TC 1, TC 2, TC 3로 부여하였다.

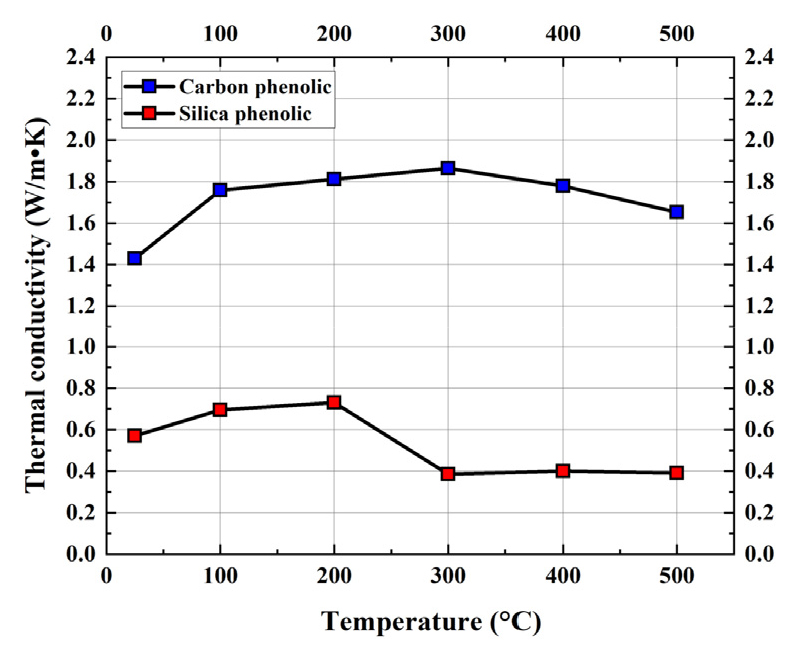

실리카 페놀릭은 실리카 직물(Matrix)을 페놀수지(Phenolic resin)에 함침시켜 만들어진 복합재료로 열 저항성이 뛰어나다. 이는 한국세라믹기술원(Korea Institute of Ceramic Engineering and Technology, KICET)에 의뢰하여 보유하고 있는 NETZSCH 사의 LFA 467 Hyperflash 열확산도 및 열전도도 분석기를 이용해 측정한 결과로 알 수 있다. 얻어진 데이터를 통하여 RT(Room temperature) 25℃ 기준, 카본 페놀릭의 열전도도는 1.430 W/mㆍK, 실리카 페놀릭의 열전도도는 0.570 W/mㆍK 으로, 카본 페놀릭에 비해 열전도도가 약 40% 정도에 불과하여 단열재로 적합한 재료라는 것을 확인하였다. Fig. 4에 측정된 카본 페놀릭과 실리카 페놀릭의 온도에 따른 열전도도를 제시하고 있다.

이러한 세 가지 케이스의 시편 두께에서 일정한 열유속과 재진입 환경을 모사하여 시간에 따라 변화하는 열유속 조건으로 실험하였다. 시편은 열유속 조건에 따라 2개씩 총 6개가 제작되었다. 각 시편의 이름은 Arc-카본 페놀릭의 두께-시편 번호로 부여하였다. Fig. 5에 카본 페놀릭 두께별 시편을 제시하고 있다.

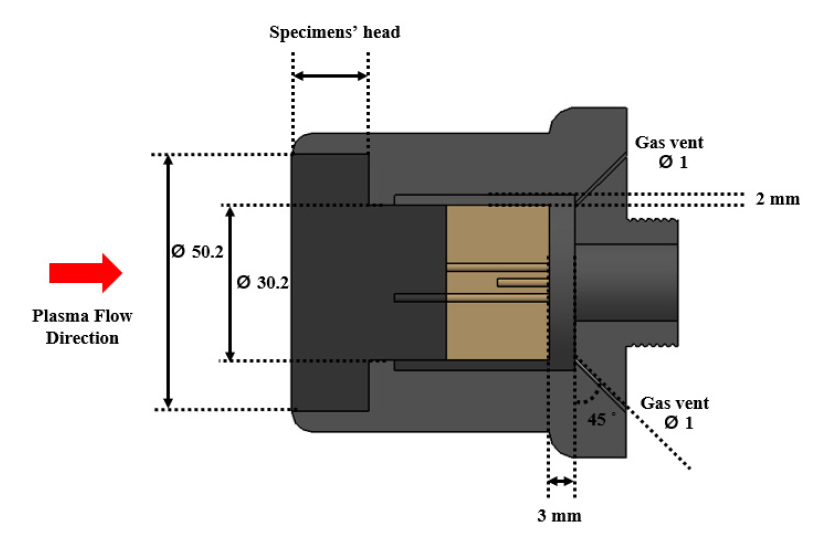

Fig. 6에는 시편이 삽입된 홀더(Holder)의 개략도를 제시하고 있다. 삭마 실험 중 시편의 표면 외에 측면 및 후면부가 플라즈마 유동에 노출되는 것을 방지하기 위하여 홀더를 제작하였다.

홀더의 재료는 우수한 열 저항성과 낮은 열팽창, 및 고온에서의 우수한 강도를 가진 그라파이트(Graphite)로 제작하였다. 홀더 내에 시편의 삽입이 용이하도록 0.2 mm 의 공차를 부여하여 헤드부분의 지름 50.2 mm, 기둥부분의 지름은 30.2 mm 이다. 홀더 내 측면과 후면부에는 홀더의 표면 가열로 인한 시편으로의 내부 열전도를 차단하기 위하여 시편과 각각 2 mm, 3 mm의 이격을 부여하였다. 카본 페놀릭의 두께가 다른 시편의 측면을 모두 보호하기 위해 홀더의 시편 헤드부분의 높이도 각각 20 mm, 15 mm, 10 mm 로 나누어 제작하였다. 삭마 실험 중 시편에서 카본 페놀릭이 삭마되며 생성되는 가스를 외부로 배출시키기 위해 홀더의 하단부에서 45° 각도 방향으로 2개의 가스 배출구를 배치하였다. 배출구의 직경은 1 mm이다.

2.2 0.4 MW 초음속 아크가열 풍동

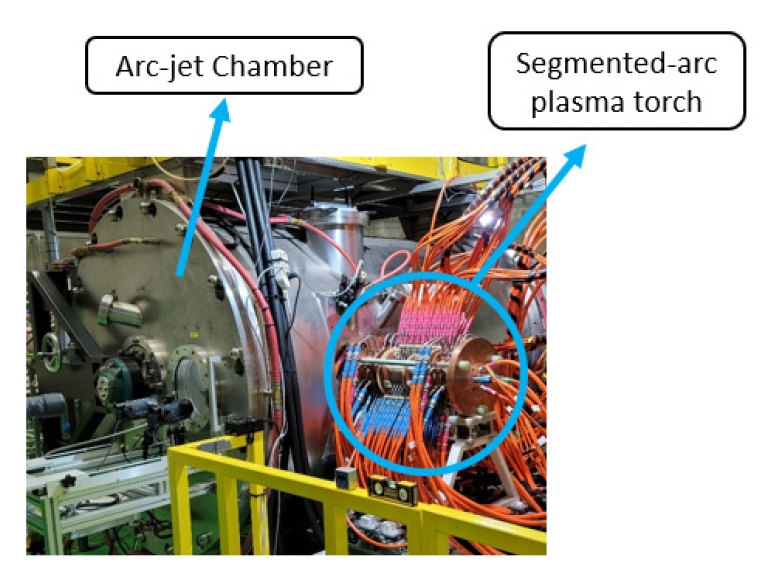

전북대학교 고온플라즈마응용센터에서 보유하고 있는 0.4 MW 초음속 아크가열 풍동은 아크히터를 이용하여 고엔탈피 플라즈마를 발생시켜 대기 진입 시의 극한 환경을 모사할 수 있는 장치이다.

Fig. 7에 아크가열 풍동의 분절형 아크히터(Segmented arc heater)와 테스트 챔버(Test chamber)를 제시하고 있다. 분절형 아크히터는 서로 마주보는 양극과 음극으로 사이의 간극면으로 Ar과 공기를 주입해 주입된 공기와 음극과 양극 사이에 발생한 아크의 접촉을 극대화시켜 초고엔탈피의 플라즈마 열유동을 얻어낸다. 노즐은 C-D 노즐을 사용하여 유체를 마하 2의 초음속으로 팽창시킨다. 노즐 목 직경은 10.6 mm 이며 노즐의 출구직경은 16 mm 이다.

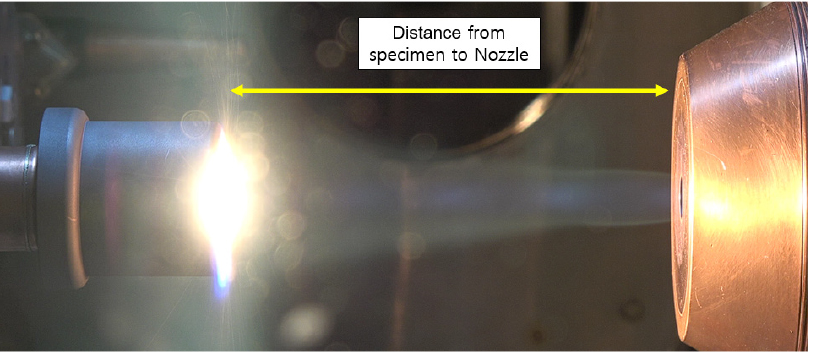

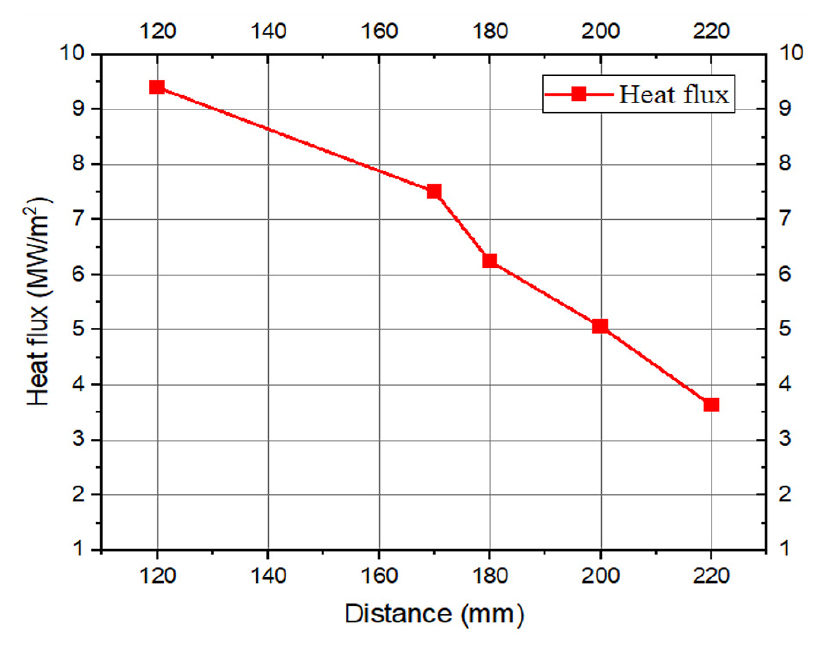

테스트 챔버 내부에는 시편을 장착하고 제어할 수 있는 기판 조작부 및 초음속 유동이 아음속 유동으로 전환하기 위한 디퓨저(Diffuser)가 설치되어 있다. Fig. 8과 같이 분절형 아크히터의 노즐(Nozzle)과 시편 사이의 거리를 조정하는 방법으로 아크히터로 얻어진 플라즈마 열유속의 변화가 가능하다. 열유속의 측정은 Gardon Gauge를 이용해 측정하였으며 Gardon Gauge의 열유속 측정범위는 0~23 MW/m2이다. 아크히터의 노즐로부터 시편 사이에 거리에 따른 열유속은 Fig. 9와 Table 1과 같다. 노즐로부터 시편 사이의 거리는 열유속과 선형적으로 반비례하는 것을 알 수 있다. 지구 대기로 재진입 시 1 MW/m2 이상의 열유속에 노출되는 구간의 평균 열유속을 반영하여 시험조건의 열유속에 부합하는 노즐부와 시편 사이 거리를 결정하였다. 노즐을 통해 분사된 플라즈마 유동은 디퓨저를 통해 압축되어 열교환기(Heat exchanger)에서 냉각된 후 진공펌프 및 후처리 시설을 거쳐 배출된다[6].

Table 1.

Discharge condition of 0.4 MW Arc-heated wind tunnel.

|

Distance from specimen (mm) |

Heat Flux (MW/m2) |

Current (A) |

Gas Flow rate (g/s) |

| 120 | 9.39 | 70 | 3.96 |

| 170 | 7.51 | 70 | 3.96 |

| 180 | 6.26 | 70 | 3.96 |

| 200 | 5.06 | 70 | 3.96 |

| 220 | 3.63 | 70 | 3.96 |

0.4 MW 초음속 아크가열 풍동과 작동조건은 Table 2와 같다.

Table 2.

0.4 MW Arc-heated wind tunnel operating condition

2.3 측정 장비

삭마 실험에서 중요한 측정요소는 시편의 표면 온도와 삭마율, 그리고 시편의 내부 온도이다.

시편의 표면 온도를 측정하는 장치로 0.4 MW 초음속 아크가열 풍동 내에 설치되어 있는 파이로미터(Pyrometer를 사용하였다. 파이로미터는 2-color pyrometer( IMPAC series ISQ 5 MB 14 model)이며 측정 가능한 온도 범위는 1000 ~ 3000℃이다. 마하 2 노즐을 사용할 시에 노즐 출구 직경이 16 mm 로 시편 중심부 직경 3 mm 근방의 표면 온도 측정이 가능하다. 파이로미터의 측정 지점은 시편 상단 표면의 중심부인 정체점(Stagnation point)이다.

Fig. 10에 삭마량과 삭마율 측정을 위한 뎁스게이지와 수동스테이지를 제시하고 있다. 지난 연구[7]에서 사용한 기존 3D 표면형상측정기(VR-5200)는 표면의 삭마 경향을 파악하는데 용이하나 삭마 전후 프로파일을 정확히 비교할 수 없어 삭마량을 계산하는 것에 어려움이 있었다. 이러한 문제를 해결하기 위해 삭마량과 삭마율의 측정은 뎁스게이지(Depth gauge)를 사용하였다. 측정범위는 –150 mm ~ 150 mm 까지 가능하다. 뎁스게이지에서 측정의 정확성을 위하여 XY 2축 수동 스테이지(Two axis dual manual stage)를 함께 설치하였고 시편 고정판을 제작하였다. 수동 스테이지는 XY 축으로 ± 40 mm 의 범위로 측정이 가능하여 임의의 점 및 축에서 삭마량 및 삭마 프로파일을 확인할 수 있다.

Fig. 11에 시편과 시편에 삽입된 열전대의 개략도가 제시되어있다. 시편 삭마 실험 시 고온의 플라즈마 유동에 의한 시편 내부로의 열전달과 내부 온도를 측정하기 위하여 시편 내부에 Wire 형태의 K-type 열전대를 삽입하였다. K-type 열전대는 –203.15 ~ 1226.85℃ 의 측정범위를 가지며 프로브의 지름은 1.57 mm 이다. 시편 내부의 열전대의 위치는 시편 하단부로부터 30 mm, 20 mm, 10 mm 로 총 3 개가 삽입된다. 시편의 내부 온도는 측정값은 실제 1.1℃ 의 에러 차이를 가질 수 있다. 시편의 내부 온도는 0.01 초 단위로 측정된다.

2.4 실험 조건

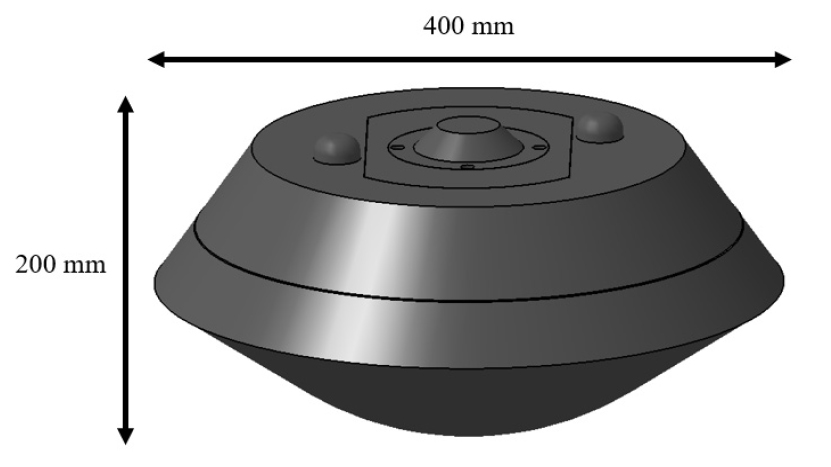

삭마 실험의 조건을 부여하기 위하여 실제 대기 진입 우주비행체의 궤도를 산출하였다. 설계한 한국형 우주비행체의 형상은 Fig. 12와 같으며 지름 400 mm, 높이 200 mm, 그리고 질량은 15 kg 이다.

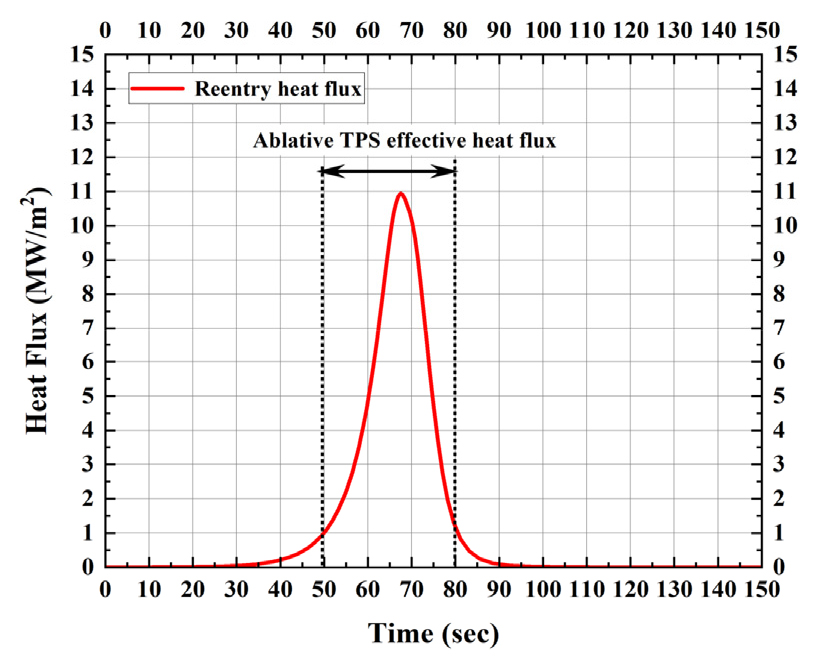

이 우주비행체가 200 Km 상공에서 재진입을 시작했을 때 속도는 11 Km/s, 진입 각도 – 11.5 deg 로 가정하여 최대 열유속과 재진입 시간을 산출하였다. NASA[8]의 대기조건과 Pratrick Gallias의 Allen’s Reentry Results[9], Joshua E. Johnson[10]의 열유속 계산식을 이용하여 우주비행체의 시간에 따른 열유속을 계산하였다. 산출된 결과를 Fig. 13에 그래프로 제시하였다. 우주비행체의 최대 열유속은 10.94 MW/m2 이다. 200 Km 상공으로부터 낙하산이 방출되는 재진입 진행시간은 100초 정도 지속되나, 삭마 유형의 TPS 재료의 열유속 조건인 1 MW/m2 이상에서 재진입 진행시간은 약 32 초 정도로 판단된다.

이 결과를 이용하여, 0.4 MW 아크가열 풍동에서의 실험조건을 설정하였다. 실험조건은 Table 3에 제시하였다. Fig. 8과 9에서 제시하였듯이, 아크히터 노즐과 시편과의 거리를 조정하며 다양한 열유속을 부여하기 때문에 일정한 열유속인 7.51 MW/m2 을 40 초 동안 노출시킨 시편을 고정시편(Stationary specimens), 재진입 환경을 모사하여 열유속이 6.25 ~ 9.40 MW/m2 로 변화하는 조건에 노출된 시편을 이동시편(Transient specimens)으로 나타낸다.

3. 결과 및 토의

3.1 시편의 표면 온도

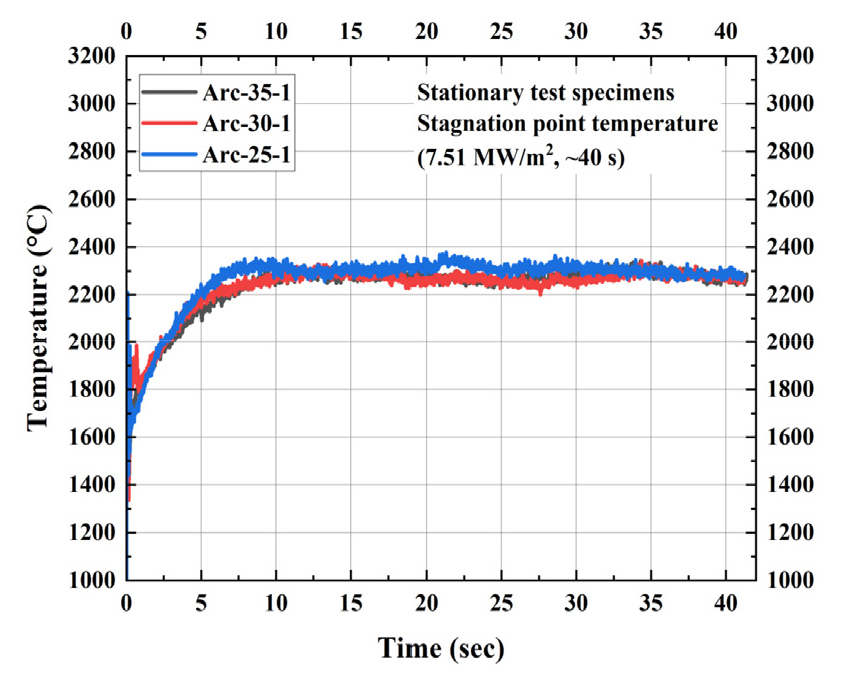

Table 4는 시편에 따른 시험조건과 시편 표면의 최고온도를 제시하였다. 파이로미터는 이동시편에 대한 표면 온도는 측정하지 못하므로 고정시편에 대한 표면 온도만을 측정하였다. 이때 고정시편의 표면 최고온도는 2343.1℃에서 2377.9℃의 분포를 보이며, 표면 온도의 평균은 2354.8℃로 유사한 것을 확인할 수 있다. Fig. 14에는 시험시간에 따른 시편의 표면 온도 그래프를 제시하고 있다. 세 개의 고정시편 모두 유사한 그래프 경향을 보여주고 있다. 이 결과, 시편의 표면 온도는 카본 페놀릭의 두께가 아닌 삭마재의 성분 및 구성 그리고 열유속 조건에 직접 영향을 받는 인자라고 판단된다.

Table 4.

Max surface temperature at stagnation point.

| Specimen |

Duration (sec) |

Heat flux (MW/m2) |

Max. surface temp (℃) |

| Arc-35-1 | 40 | 7.51 | 2343.1 |

| Arc-30-1 | 2343.5 | ||

| Arc-25-1 | 2377.9 |

3.2 삭마량과 삭마율

Table 5에는 각 시편의 삭마량 그리고 삭마율을 제시하고 있다. 시편에 가해진 동일한 열유속 조건과 실험 시간에서 유사한 삭마율과 삭마량을 보여주고 있다. 고정시편은 평균 2.06 mm, 이동시편은 7.31 mm 로 이동시편이 고정시편에 비해 삭마량은 약 3.6 배 더 높게 측정되었다.

Table 5.

Recession rate at stagnation point.

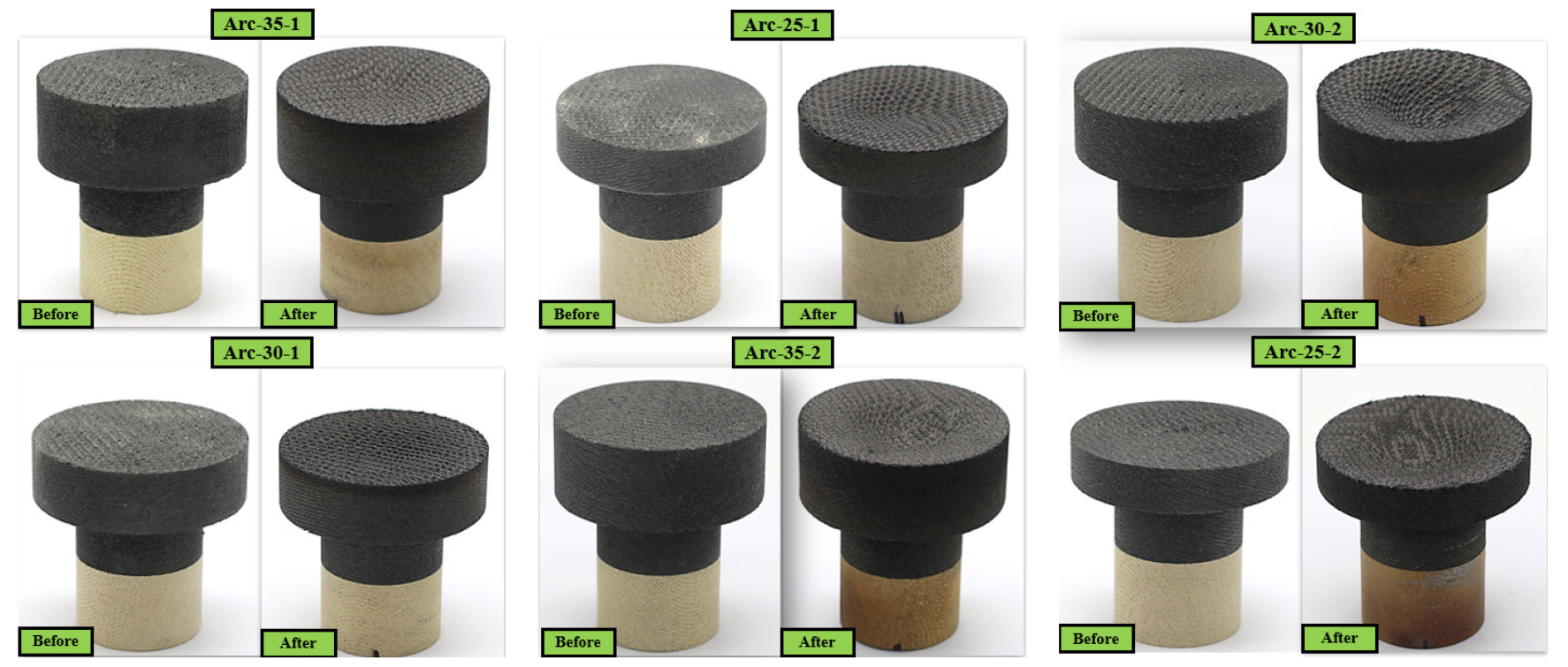

Fig. 15는 시편의 실험 전후의 외형을 제시하고 있다. 6 개의 시편 모두 실험 후에 크랙 및 파손은 발생하지 않았으며 정상적인 열분해로 인한 정체점에서의 삭마 현상이 발생하였다. 정체점에서의 국부적인 삭마의 원인은 유동에 의한 기계적 삭마보다는 arc 형상에 의한 정체점로부터 외곽부까지의 플라즈마 노출 에너지 차이로 인한 정체점 열부하 집중이 원인으로 예상된다. 플라즈마 챔버 내의 압력은 거의 진공상태이며 플라즈마 유동의 평균 동압은 대기압보다 낮은 30000 Pa이기 때문에 유동에 의한 기계적 삭마는 낮을 것으로 예상되기 때문이다. 또한 이동시편이 고정시편보다 정체점에서의 삭마량이 크기 때문에 더 깊이 침식된 모습을 확인할 수 있다.

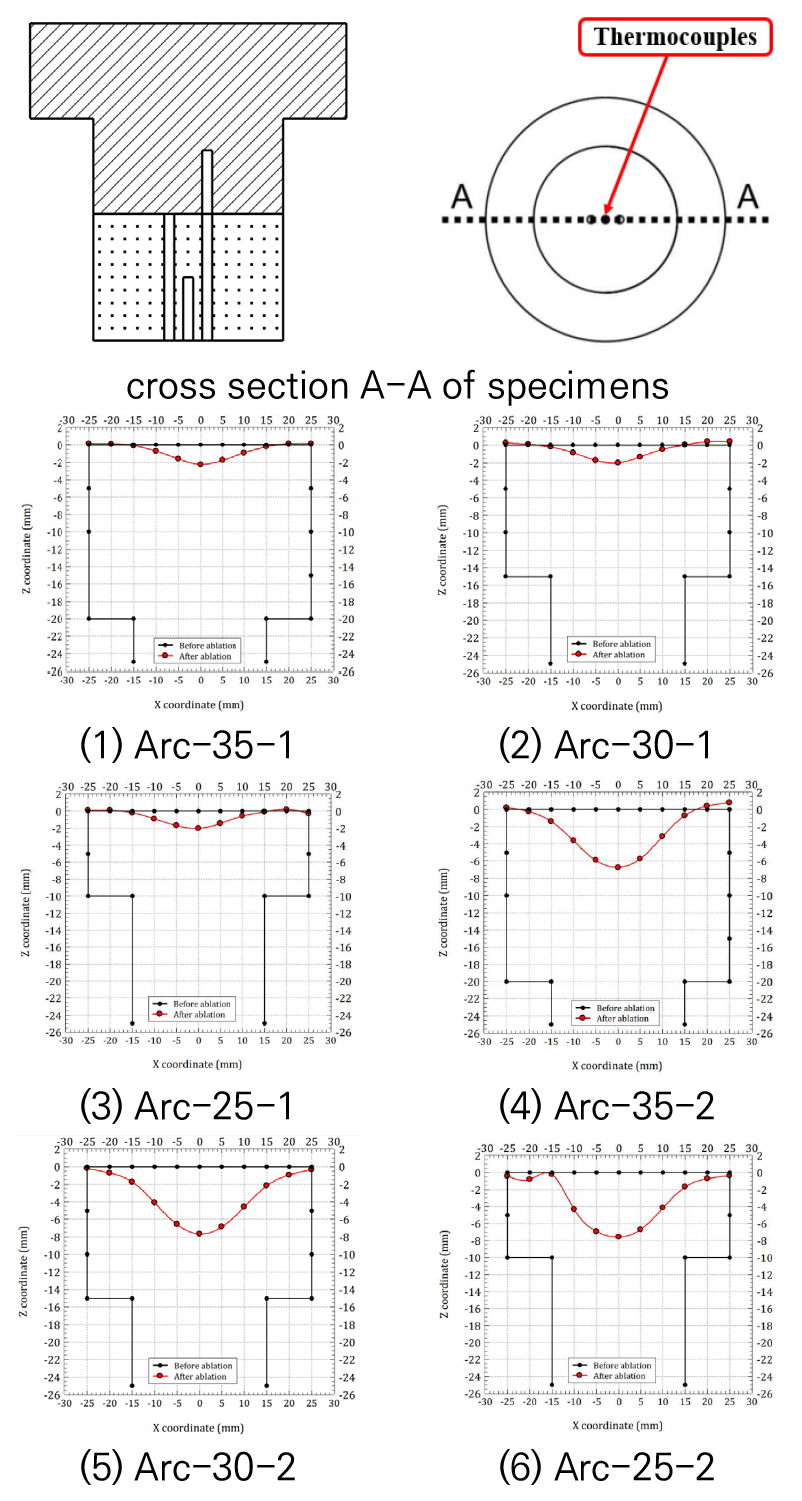

Fig. 16은 뎁스게이지로 측정한 시편의 삭마 전후의 프로파일을 제시하고 있다. 뎁스게이지 측정 위치는 시편 하단부의 열전대 위치를 직선으로 연결하여 연장한 A-A 축을 X축으로 단면을 설정하였다. 측정 위치는 정체점으로부터 5 mm 간격으로 단면의 프로파일을 측정하였다. 흑색선은 삭마 전의 시편 프로파일을 나타내며, 적색선은 삭마 후의 시편 프로파일을 나타낸다. 열유속 조건이 동일할 때 각 시편의 삭마량 및 프로파일은 유사한 경향을 보이는 것을 확인하였다. 또한 Arc-25-2 의 시편을 제외하고는 모든 시편의 삭마 후의 프로파일이 비교적 좌우 대칭인 것을 확인할 수 있다. 이것은 플라즈마의 유동이 정체점으로부터 일정한 열유속으로 시편에 가해졌다는 것으로 판단할 수 있다. 삭마율은 시편 정체점에서의 삭마 전후의 높이차를 실험 시간으로 나누어 산출하였다. 삭마율 계산식은 Eq. 1에 제시되어 있다[4].

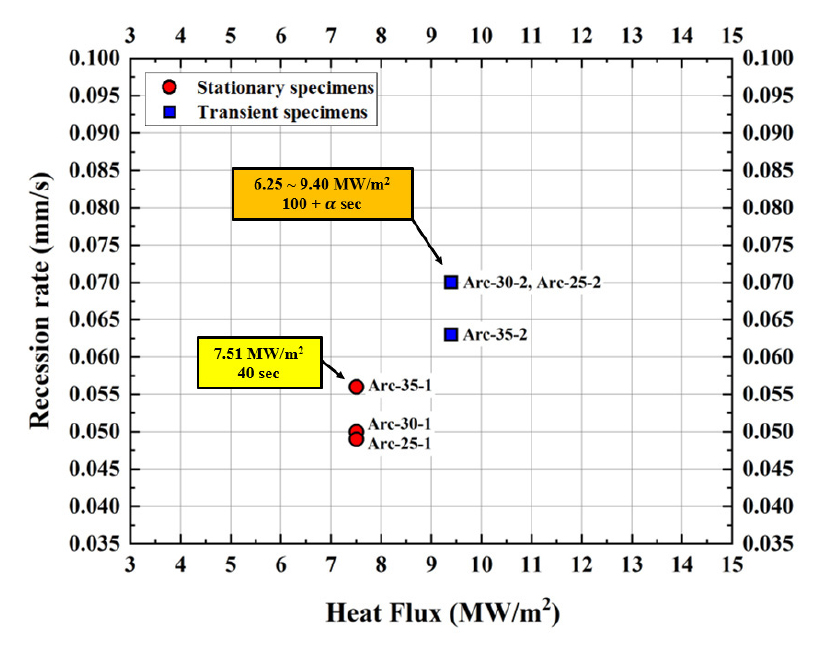

Fig. 17은 각 시편의 삭마율에 대한 그래프를 제시한다. 삭마율은 고정시편에서 0.049 mm/s 에서 0.056 mm/s, 이동시편에서 0.063 mm/s에서 0.070 mm/s 사이의 분포를 보인다. 고정시편보다 이동시편에서 삭마율이 최대 1.3 배 더 높게 측정되었다. 열유속의 조건과 실험시간이 동일하다면 삭마율은 삭마재인 카본 페놀릭의 두께에 관계없이 유사한 것을 확인하였다. 이 결과는 삭마율이 시편의 표면 온도와 동일하게 삭마 재료 구성과 열유속 조건에 직접 영향을 받고 있음을 알 수 있다.

3.3 시편의 내부 온도

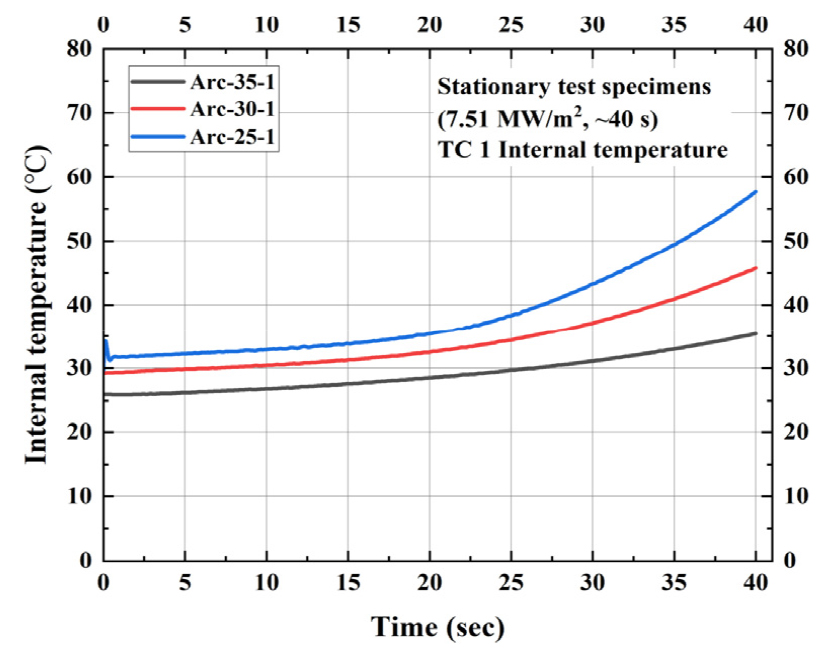

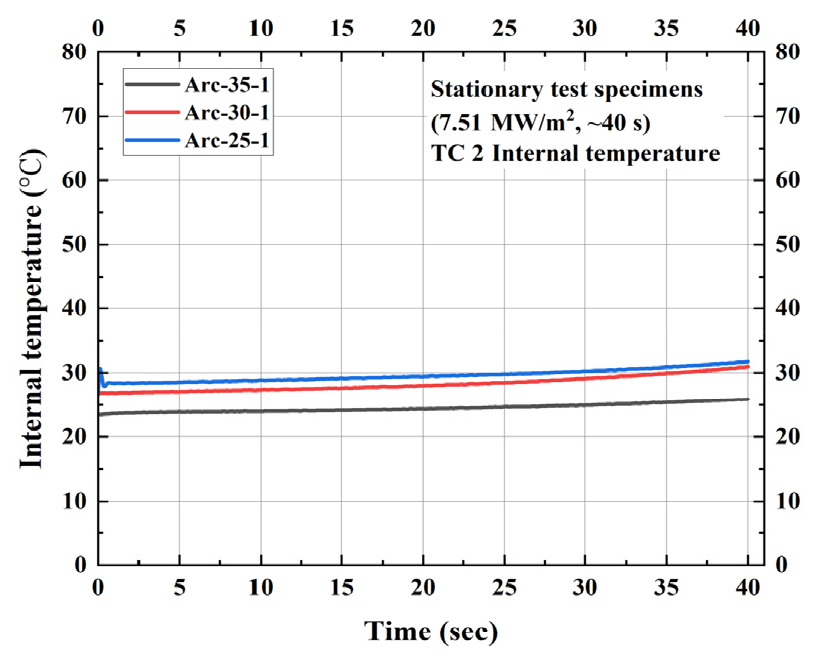

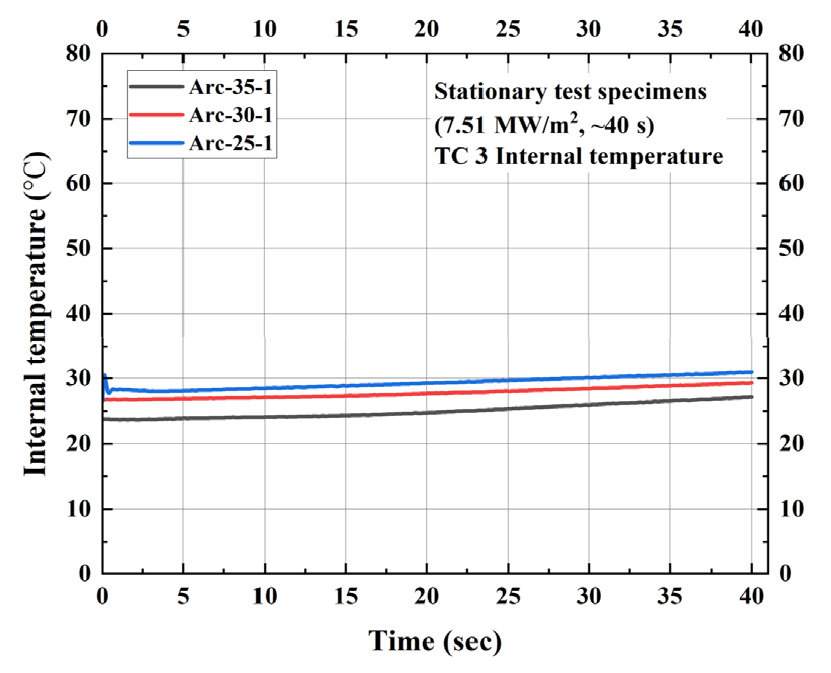

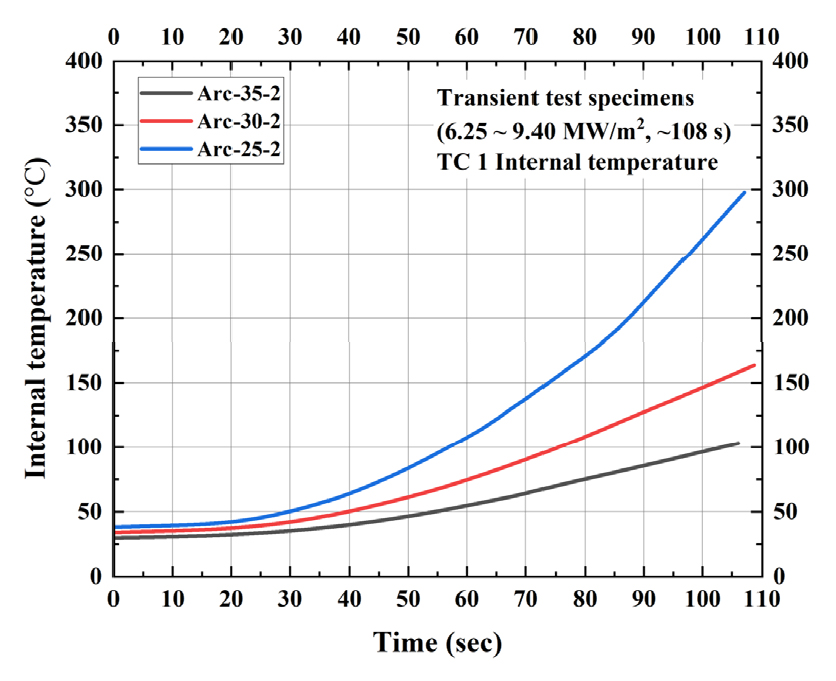

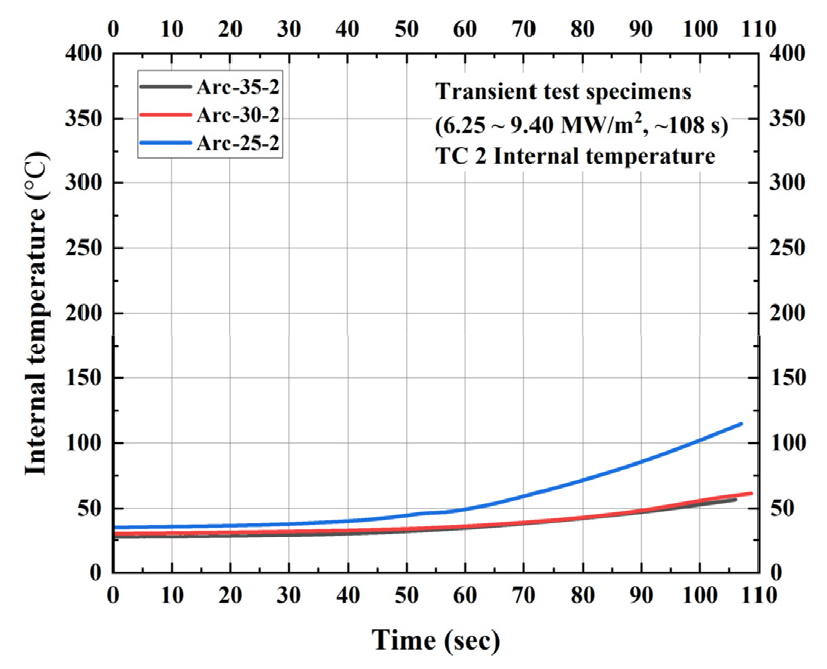

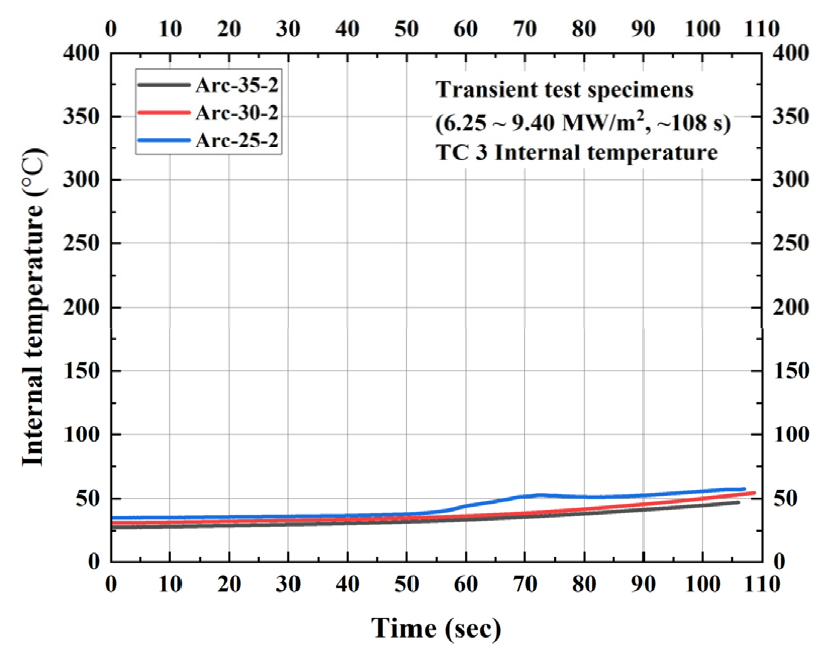

각 시편의 TC 1, TC 2, TC 3 위치에서의 내부 온도를 Table 6에 정리하였다. 고정시편과 이동시편 모두 카본 페놀릭의 두께가 얇아질수록 내부 온도는 더 높아지는 것을 알 수 있다. TC 1과 TC 2 간의 온도 차는 고정시편에서 9.48 ~ 25.91℃를 보이며 이동시편에서는 46.45 ~ 182.94℃를 보인다. 또한 TC 2와 TC 3 간의 온도 차는 고정시편에서 1 ~ 2℃ 정도이며 이동시편에서는 7 ~ 57℃ 로 나타났다.

Table 6.

Test result of internal temperature.

Fig. 18부터 Fig. 23에 고정시편과 이동시편의 TC 1, TC 2, TC 3 에 대한 실험 시간에 따른 온도 그래프가 제시되어 있다. TC 1 에서 각 시편 간의 내부 온도의 차이가 큰 것과는 달리 TC 2 와 TC 3 에서는 매우 작은 것을 확인할 수 있다. TC 2 가 삭마재와 단열재의 경계에 위치한 것을 고려할 때 카본 페놀릭보다 실리카 페놀릭의 열전도도가 낮은 것을 확인할 수 있다. 이 결과는 카본 페놀릭과 실리카 페놀릭을 결합한 이중구조의 TPS 시편이 효율적이고 우수한 성능을 보이는 것으로 판단할 수 있다. 또한 카본 페놀릭의 두께가 시편의 내부 온도에 영향을 주는 인자라고 판단된다.

우주비행체의 관점에서 볼 때, TPS 두께가 증가하면 실험의 결과와 같이 우주비행체 내부의 온도는 더 낮게 유지할 수 있다. 그러나 TPS 무게가 지나치게 증가하게 되면 비효율적이다. 따라서 우주비행체에 적용될 TPS 재료의 무게 비율을 고려하여 TPS 두께를 설정하는 것이 중요하다.

4. 결 론

고열유속 조건 하의 대기 진입 우주비행체 설계 시, 삭마 유형 TPS 재료의 두께는 우주비행체의 내부 기기를 보호하고 일정 온도를 유지하기 위해 필수적으로 설정해야 하는 요소이다. TPS 재료의 두께가 두꺼워지면 내부 기기의 온도를 더 낮게 유지할 수 있으나, 열 보호체 재료 무게의 증가로 인해 우주비행체 자체의 질량이 증가하여 비행체의 효율성과 공기역학적 최적성을 저하시킨다. 반면 TPS 재료의 두께가 얇아지게 되면 내부 온도가 높아지는 현상을 확인하였다. 이러한 연구데이터는 미래한국형 대기 진입 우주비행체의 열 보호 시스템 개발의 기초 설계 데이터로 유용하게 사용할 수 있을 것이다.