Nomenclature

Cp : pressure coefficient

Cax : axial chord length of vane

c : local CO2 concentration

c0 : CO2 concentration of sealing air inlet

c∞ : CO2 concentration of ambient air

Cw : non-dimentional purge mass flow rate (=purge)

Cw,c : non-dimentional cross mass flow rate (=cross)

Cw,t : non-dimentional total secondary mass flow rate (=total)

p : static pressure

pt : total pressure at main flow inlet

b : radius of vane endwall

Vin : main flow inlet velocity

Ω : rotating speed

U : velocity

: sealing effectiveness

ρ : density

θ : circumferential angle

λ : thermal conductivity

Yi : local mass fraction of each species

Reφ : rotational Reynolds number (=)

1. 서 론

가스터빈 엔진은 브레이튼 사이클을 기반으로 하여 동력을 생산하는 시스템으로 터빈 입구온도(TIT)를 높일수록 터빈의 효율을 증가시킬 수 있어 지속적으로 터빈의 입구온도가 증가하고 있는 추세이다. 가스터빈 엔진은 정지되있는 고정자와 회전하는 로터로 구성되어 있으며, 필연적으로 간극이 존재하게 된다. 이러한 간극 내부로 고온 고압의 주 유동이 유입될 경우 간극 내부에서의 열변형 등과 같은 치명적인 손상을 야기하여 가스터빈 엔진의 수명에 영향을 가한다. 실제 가스터빈 엔진에서는 주 유동의 유입을 막기 위해서 압축기로부터 냉각공기를 일부 추기하여 간극 내부를 보호하는 이차 유로 시스템이 사용되고 있다. 너무 많은 냉각 공기를 추기할 경우 터빈의 효율을 저하시키게 되며, 반대의 경우 주 유동의 유입을 효과적으로 차단하기 못하는 문제가 발생한다. 최소한의 냉각 공기를 추기하여 간극 내부의 부품을 보호하기 위해 림 씰이라는 씰 형태의 구조물이 설계되고 있으며, 림 씰에 대한 다양한 연구들이 과거부터 수행되었다.

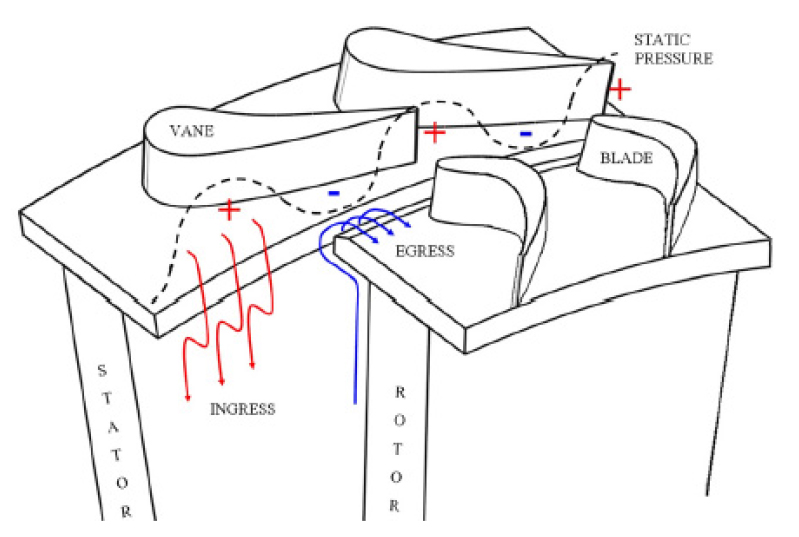

림 씰에서의 주 유동 유입과 냉각 유동의 유출은 여러 원인들에 의해 발생하며, 최소한의 냉각 유량으로 림 씰 내부에서의 기밀 성능 향상을 위해 주 유동 유입의 메카니즘을 분석하기 위한 연구들이 수행되어졌다. Owen[1]은 회전하는 로터에 의한 영향으로 disk-pumping effect에 의한 주 유동의 림 씰 내부 유입 현상에 대해 연구했으며, 베인으로 인한 비대칭적인 압력 분포로 발생하는 림 씰 내부로의 유입 현상을 예측할 수 있는 오리피스 모델을 제시하였다[2].

최소한의 냉각 유량으로 기밀 성능을 향상시키기 위해 림 씰의 다양한 형상에 대한 연구 또한 진행되었다. Savov 등[4]은 단일 씰 형상 및 이중 림 씰 형상의 씰링 효율 비교에 대한 연구를 수행하였고, Scobie 등[5]은 씰링 성능을 개선시킬 수 있는 angel wing이라고 지칭하는 림 씰의 형상을 설계하여 이에 대한 연구를 수행하였다. Jinghui Zhang 등[6]은 주유동의 베인의 후류로 인한 영향을 저감하고자 림 씰의 간극을 후류 영역에서만 감소시킨 형상에 대하여 연구를 수행하였다. D.Bohn 등[7]은 단일 및 이중 등 총 4개의 림 씰 형상에 대해 주 유동의 유입을 막을 수 있는 최소한의 냉각 유량에 대한 연구를 수행하였으며, Choi S.M. 등[8]은 실험적으로 회전 레이놀즈수 및 냉각유량에 따른 압력 및 씰링 효율에 대하여 연구하였다. Choi, S. 등[9]은 실험적으로 회전 레이놀즈 수 및 냉각 유량의 변화와 시간에 따른 비정상적인 유동 특성 및 씰링 효율을 연구하였다.

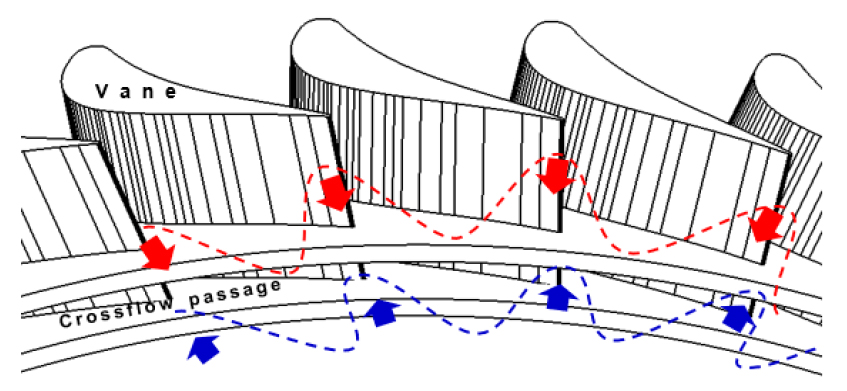

림 씰은 정지되어있는 베인과 회전하는 로터 사이에 설계되는 구조물로 필연적으로 간극이 존재하며, 터빈 운전 시 발생할 수 있는 열팽창과 진동 등을 고려하여 간극을 설계하여야한다. 이러한 제한점을 고려하여 형상 변형이 아닌 1단 씰 영역에 교차유동을 설계하여 에어커튼의 효과로 주 유동의 유입을 차단하는 연구들이 최근에 연구되고 있다. Clark 등[10]은 mate face gap leakage를 설계하여 회전수와 냉각 유량에 따라 압력 및 씰링 효율에 대한 연구를 수행하였으며, Darby 둥[11]은 다양한 교차 유동 형상을 설계하여 교차유동 형상에 따른 영향을 비교 분석하였다.

본 연구에서는 림 씰 1단씰 영역에 에어포일 형태의 씰 베인 형상이 적용된 교차유동을 설계하여 Fig. 1과 같이 주 유동 유입의 주요 원인 중 하나인 베인으로 인한 주 유동의 비대칭적인 압력 분포를 림 씰 내부에서 모사하였을 경우 나타나는 림 씰 내부의 유동 특성 및 기밀 성능에 대해 분석하고자 한다. 교차유동의 유량 변화에 따라 림 씰 내부의 압력 및 기밀 성능 변화에 대한 연구를 수치해석을 통해 수행하였다.

2. 연구 방법

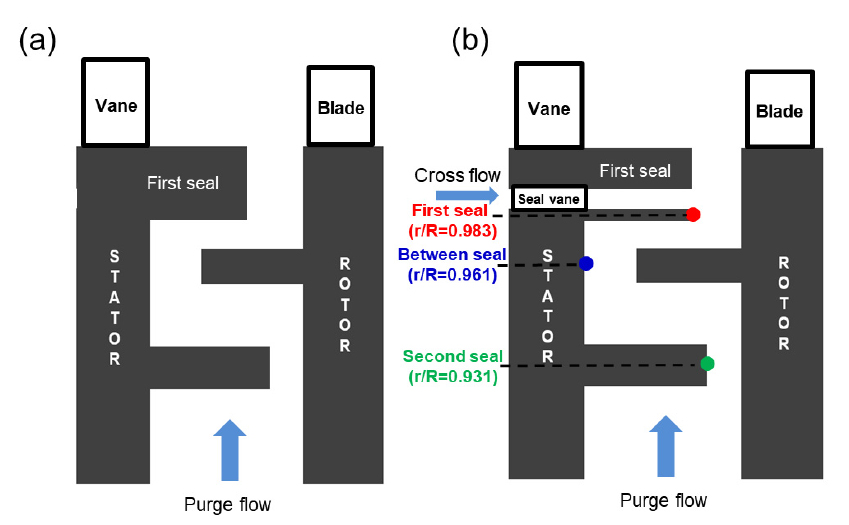

Fig. 2는 씰 베인이 적용된 교차유동 형상을 도식적으로 나타낸 것이다. 주 유동의 베인과 동일한 위치의 1단 씰 영역에 에어포일 형태의 씰 베인 형상을 적용하였으며, 베인으로 인해 발생하는 주 유동의 비대칭적인 압력분포를 림 씰 내부에 형성하여 주 유동의 유입을 저감하고자 하였다. 본 연구에서는 Fig. 3과 같이 씰 베인 형상을 교차유동에 적용하여 유입하였을 경우 교차유동의 유량 변화에 따른 압력 및 기밀성능을 수치해석을 통해 분석하였다. 교차유동이 없는 형상은 double lip형태의 더블 림씰 형상이며, Choi. S 등[9]의 고속 회전 시험리그의 형상과 동일한 형상으로 설계하여 실험값과의 검증을 수행하였다. 회전하는 로터와 베인 후류의 영향 그리고 주 유동과 냉각 유동 혼합 등 비정상적인 유동 특성을 고려하여 URANS(Unsteady Reynolds-averagerd Navier-stokes) 해석을 수행하였다. ANSYS CFX 19.2 상용 프로그램을 사용하여 해석을 진행하였으며, 난류 모델은 k-ω SST turbulence model과 transition gamma theta model을 적용하였다.

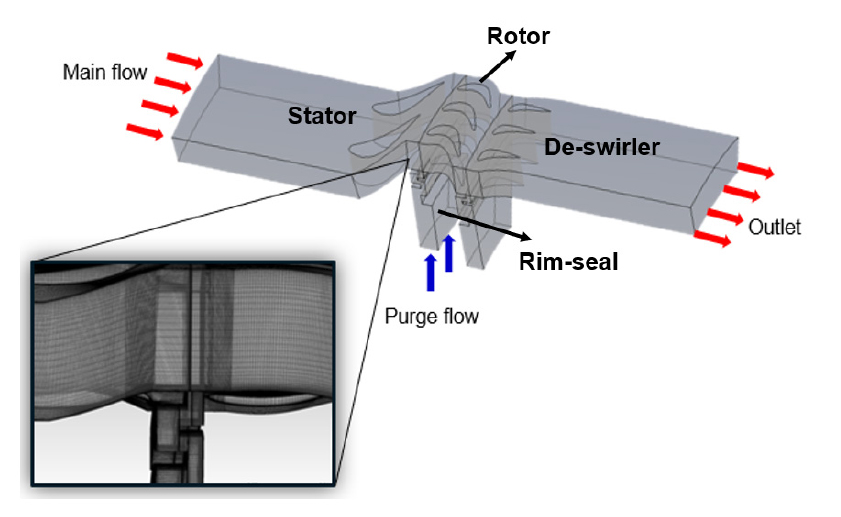

해석 도메인은 Fig. 4에 나타난 것과 같이 20°로 2개의 베인과 3개의 블레이드로 구성되어있다. 정지 도메인은 Stator와 Rim-seal 부분 그리고 De-swirler 부분이며, 회전 도메인은 Blade 도메인으로 구성되어 있다. Rim-seal 부분에는 에어포일의 형상이 설계된 교차유동 덕트를 추가로 설계하여 해석을 수행하였다. 격자는 ANSYS ICEM을 통해 정렬격자로 구성하였다. 각 위치에서의 기밀 성능을 확인하기 위해 species equation을 적용하였으며, stationary domain와 rotating domain 사이의 interface는 transient rotor stator를 적용하였다. 주 유동 및 림 씰의 y+는 1이하로 설계하였으며, 격자 테스트를 통해 sealing effectiveness 및 압력분포가 수렴하는 1,200만개의 격자 수를 적용하여 해석을 수행하였다. RANS 해석을 먼저 수행한 후 RANS 해석의 결과값을 초기값으로 하여 URANS 해석을 수렴시키는 과정을 수행하였으며, 최종적으로 순간적인 위치에서의 해석값과 평균값을 분석하였다.

Table 1은 해석조건을 나타낸 표이다. Time step은 independent test를 통해 0.25°를 하나의 time step으로 하여 1.885×10-5 s이다. 실제 가스터빈 엔진은 약 1.0×107 이상의 회전 레이놀즈 수에서 운전되며, 이러한 고속 환경과 동일한 유동 특성이 나타날 수 있도록 운전 조건을 상사하여 회전 레이놀즈 수는 1.05×106에서 연구를 수행하였다. 무차원화한 교차유동의 유량은 Cw,c는 4,046 ~ 12,138 이며, 이떄의 purge flow의 유량은 4,046이다. 교차유동이 없는 더블 림 씰에서의 purge flow의 유량은 4,623 ~ 12,138의 조건에서 수행되었다.

Table 1.

Numerical conditions.

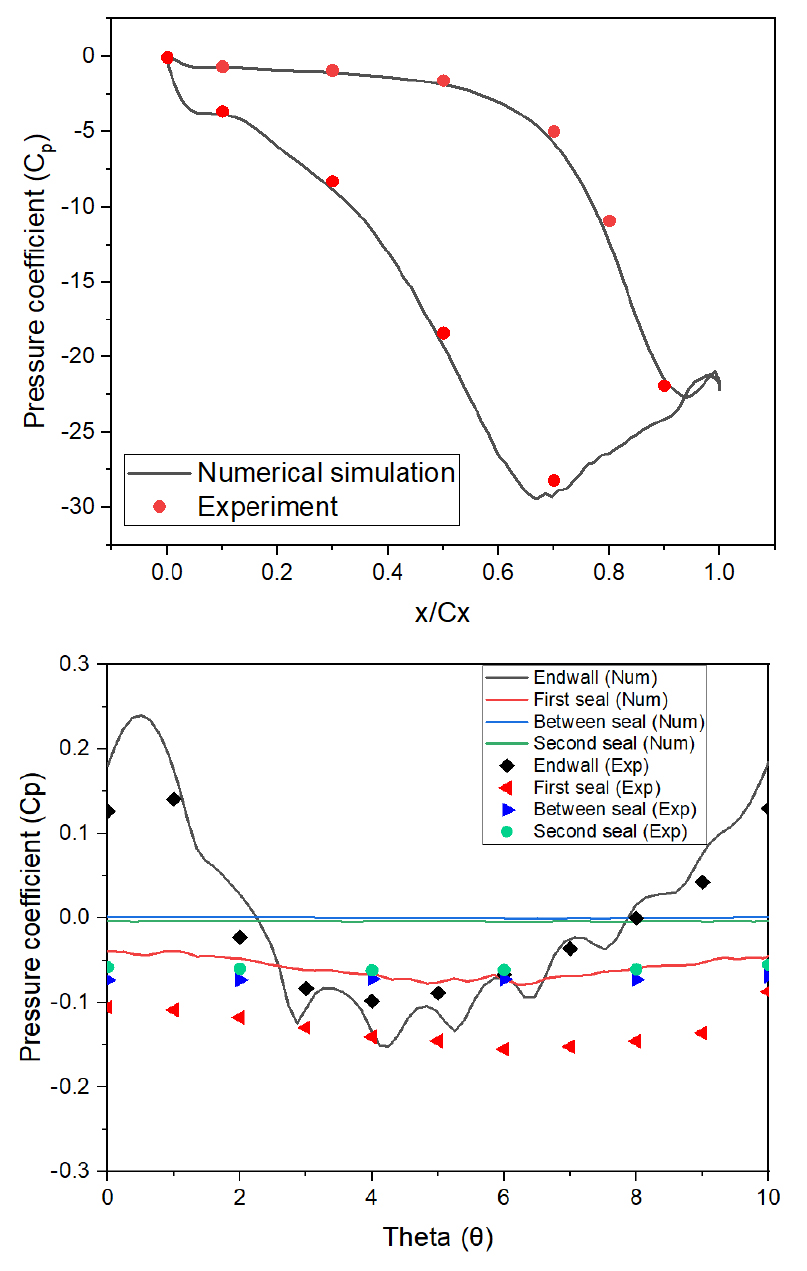

Fig. 5는 베인의 midspan에서의 실험과 수치해석의 압력 계수 값을 비교한 그래프이며, 베인의 엔드월과 first seal(r/R=0.991), between seal(r/R=0.961) 그리고 second seal(r/R=0.931) 위치에서의 압력 계수 값을 비교하여 나타낸 그래프이다. 실험 값은 Choi. S 등[9]의 실험 데이터를 비교하였다. 그 결과, 베인의 midspan과 엔드월에서의 압력 분포가 실험값과 일치하는 것을 확인하였으며, 림 씰 내부에서 압력 계수값의 경향성은 일치하나, 수치해석 값이 과다 예측되는 경향성이 나타났다. 림 씰 내부의 각 씰 위치에서는 주 유동의 유입과 이차유동으로 인한 유동 혼합이 강하게 발생하고, 씰 끝단에서의 유동박리와 와류의 발생 등으로 인해 비정상적인 유동 특성이 강하게 나타나기 떄문에 실험값과 수치해석의 값의 차이가 발생하며, 실제 압력 값의 차이는 해석 오차범위 내에서 확인되었다. 압력 계수 값은 Eq. 1, 2와 같이 계산되었다. p는 측정 위치에서의 정압력 값을 나타내며, pt는 주 유동의 입구에서의 전압력, 는 밀도를 나타내며, Vin은 주 유동 입구에서의 속도를 나타낸다. 는 로터의 회전 수를 나타내며, b은 엔드월까지의 반경 길이이다.

Fig. 5

Comparion of pressure coefficient distribution between numerical results and experimental results(Choi. S, et al.[9]).

해석에 사용된 지배방정식은 mass, momentum, energy 보존 방정식이 사용되었으며, 각 보존식과 species equation은 아래와 같다.

여기서 Yi는 각각의 species의 mass fraction을 나타내며, h는 엔탈피 는 strain tensor를 나타낸다.

3. 연구 결과

3.1 압력 분포 분석

림 씰 내부에서의 유동 특성을 예측하기 위하여 림 씰 내부에서의 압력 분포를 분석하였다. 주 유동의 유입 유출의 원인 중 하나는 주 유동이 베인을 지나면서 발생하는 비대칭적인 압력분포의 형성으로 림 씰 내부의 압력보다 상대적으로 높은 압력 부근에서 유입이 발생하며, 상대적으로 낮은 압력 위치에서 유출이 발생한다.

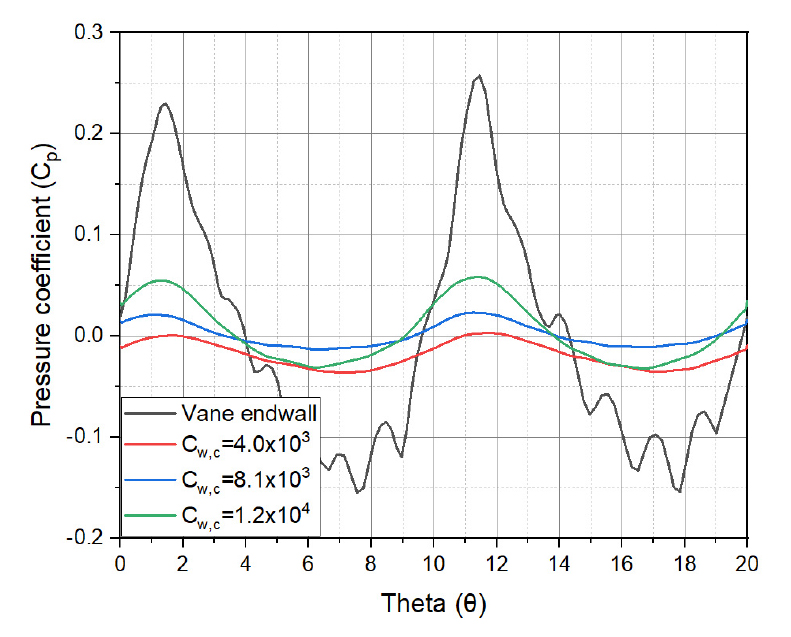

Fig. 6는 베인의 엔드월과 r/R=0.983 위치에서의 교차유동 유량변화에 따른 압력 계수 분포를 나타내고 있다. 엔드월에서는 베인 후류의 영향으로 높은 압력 영역과 베인과 베인사이의 목 부분에서 가속되어 낮은 압력 영역이 주기적으로 반복되어 나타난다. 엔드월을 지난 1단 씰 영역인 r/R=0.983 위치에서도 엔드월에서의 비대칭적인 압력 분포와 동일한 경향성이 나타나는 것을 확인하였다. 교차유동의 유량이 증가할수록 교차유동 덕트 내의 베인의 영향이 증가하여 베인의 후류로 인해 발생하는 압력 상승 영역에서 림 씰 내부에서도 압력을 증가시켜 주 유동의 유입을 차단할 수 있을 것이라 예측할 수 있다.

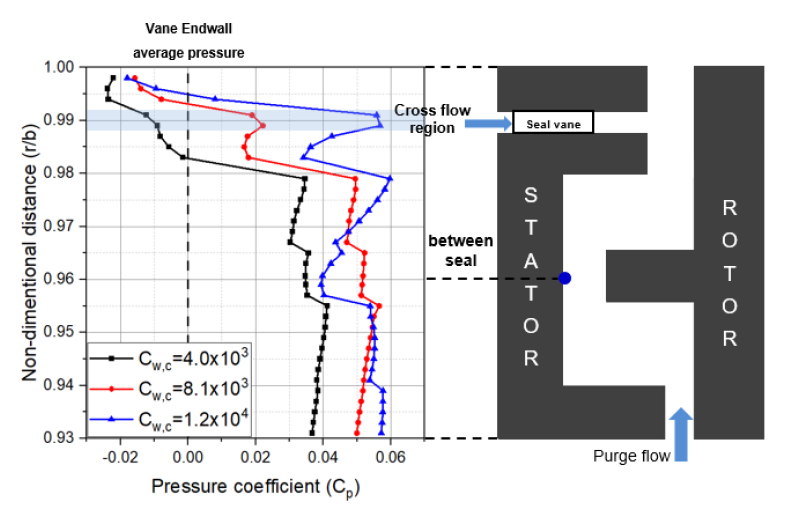

Fig. 7은 반경방향에 대해 교차유동 유량에 따른 압력 계수 분포를 나타낸 그래프이다. 유동 혼합 및 고속으로 회전하는 로터의 종합적인 영향을 반영하기 위해 각 위치에서의 압력 계수값을 평균하여 분석하였다. 교차유동의 유량이 증가할수록 압력계수가 증가하는 경향성이 나타나며, 교차유동 영역에서 영향이 크게 나타났다. 거의 모든 영역에서 유량 증가에 따라 압력 계수값이 증가하였는데, Between seal(r/R=0.961) 영역에서 무차원화한 교차유동의 유량 Cw,c=1.2×104인 case의 경우 소폭 감소하는 것이 확인되었다. 이는 교차유동의 유량이 증가하면서 교차유동의 모멘텀이 증가하게 되고, 로터 벽면에 충돌하게 되면서 충돌 이후 로터 벽면을 따라 1단 씰 영역 끝 부분(between seal)에서 유동 박리가 상대적으로 강하게 나타나 압력 강하가 발생하는 것으로 예측하였다.

3.2 유동 특성 분석

림 씰 내부에서는 주 유동의 유입 정도를 확인하기 위한 기밀 성능을 나타내는 씰링 효율(Sealing effectiveness)를 사용하여 분석한다. 씰링 효율을 나타내는 식은 Owen[1]에서 오리피스 모델을 통해 도출한 식 Eq. 9을 통해 계산되었다. 식 Eq. 9에서 Cw,i는 ingress 되는 무차원화한 질량 유량을 나타내며 Cw,e는 egress 되는 질량 유량 그리고 Cw,o는 냉각 질량 유량 값을 나타내며 씰링 효율은 1에 가까울수록 주 유동의 유입이 발생하지 않으며, 0에 가까울수록 대부분의 유동이 주 유동인 것을 나타낸다.

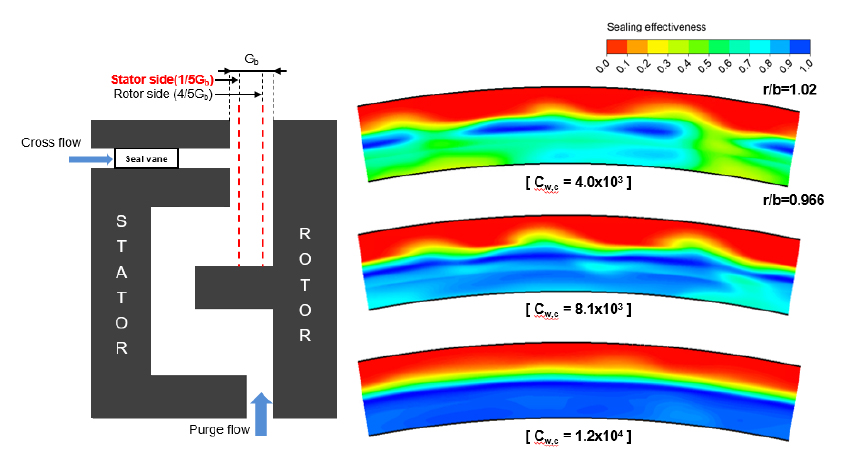

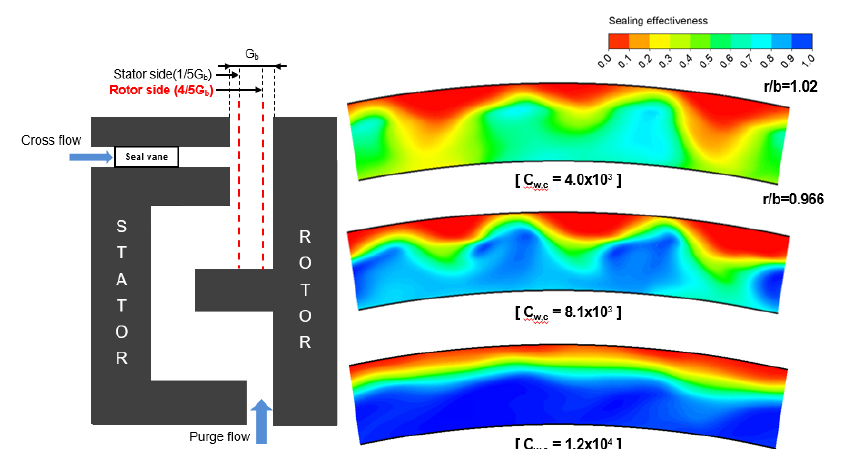

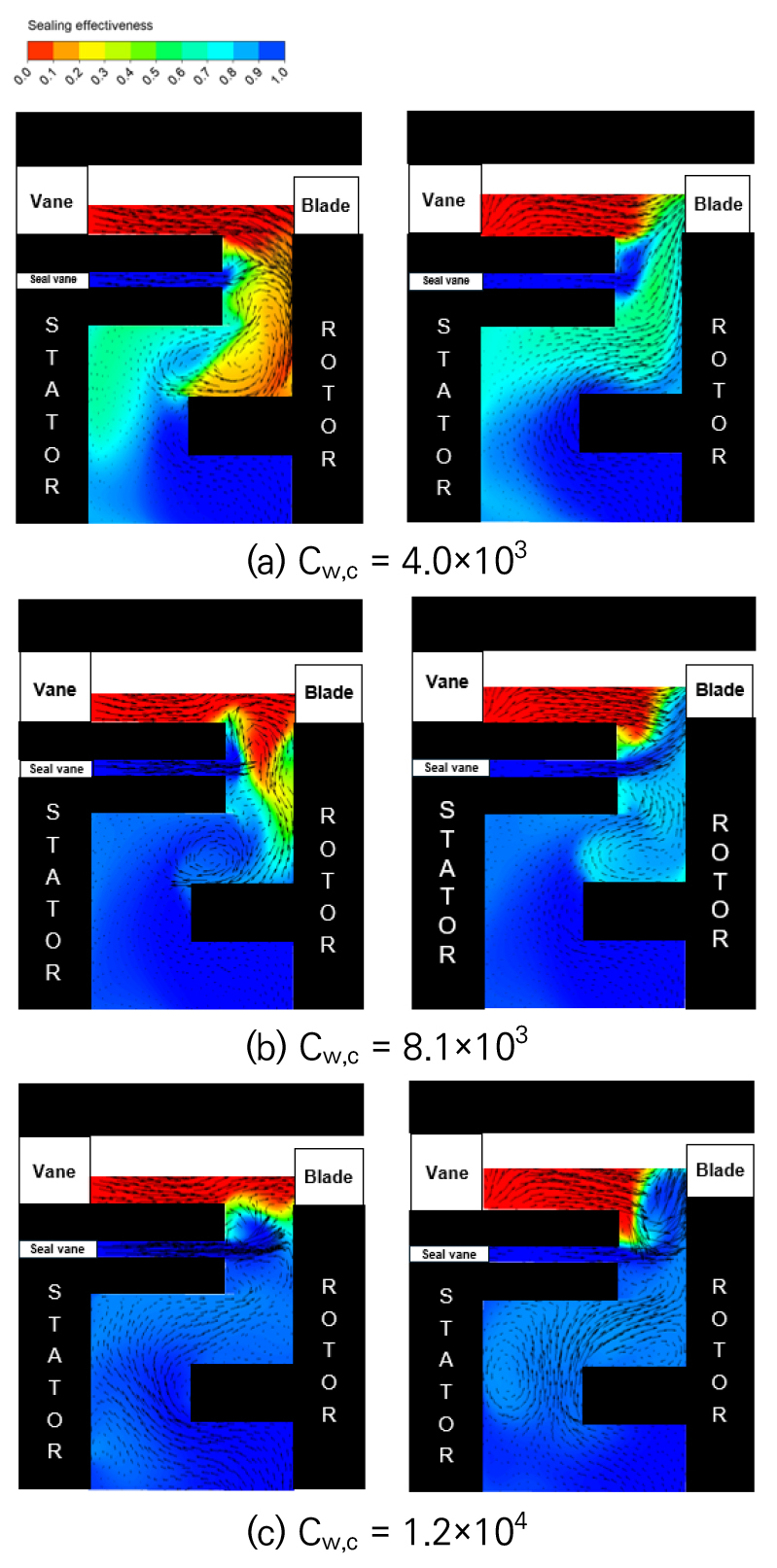

Fig. 8은 1단 씰 영역의 정지부쪽 씰링 효율 분포도를 나타내고 있으며, Fig. 9는 회전부쪽 씰링 효율 분포를 나타내고 있다. 정지부의 경우 교차유동의 유량이 증가할수록 냉각 유동의 분포가 확연하게 확인되며, 비대칭적인 압력분포로 인해 발생하는 유동의 변동성이 저감되는 것을 확인할 수 있다. 또한, 최대 유량인 Cw,c=1.2×104에서 에어커튼의 효과가 뚜렷하게 나타나는 것을 확인할 수 있다. 회전부의 경우 회전하는 로터에 가까워지면서 유동의 비대칭성이 상대적으로 강하게 나타난다. 정지부와 마찬가지로 교차유동의 유량이 증가할수록 씰링 효율의 증가가 확인되며, 비대칭적으로 발생하는 변동성이 저감되는 것을 확인할 수 있다. 그 결과로 주 유동의 유입 및 내부 이차 유동의 유출이 감소하여 기밀 성능이 증가할 것이라 예측하였다.

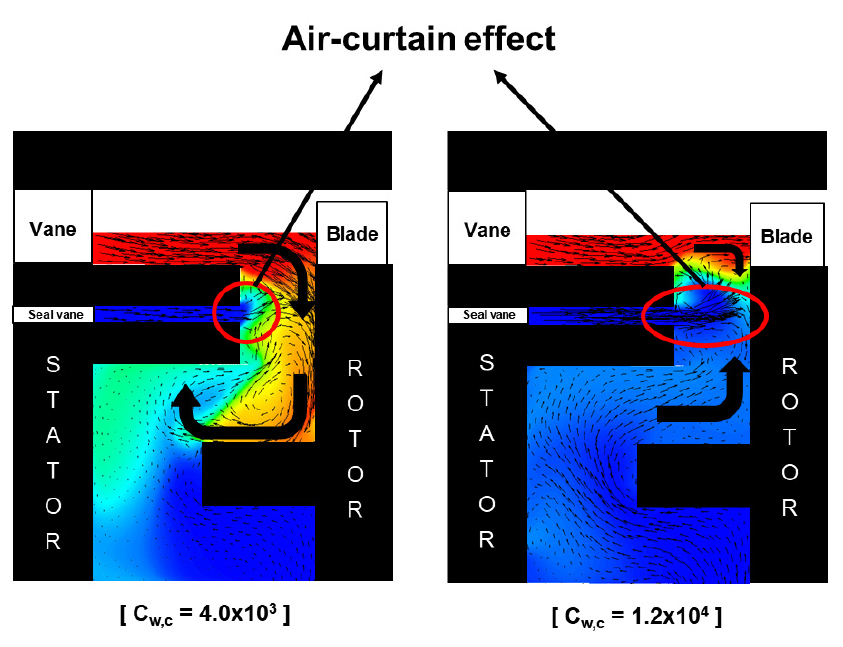

Fig. 10은 에어커튼의 효과 및 유량 조건에 따른 유동 특성을 나타내고 있는 유동 개략도이다. 에어커튼 효과는 1단 씰 영역에 교차유동을 유입함으로써 주 유동의 유입을 차단하는 효과로 그림에 표시된 것과 같이 Cw,c = 4.0×103에서는 stator 쪽 일부 영역이 차단되는 것을 확인할 수 있으며, 최대 유량인 Cw,c = 1.2×104에서는 1단 씰의 거의 모든 영역에서 주유동이 차단되는 것을 확인할 수 있다. Cw,c = 4.0×103 조건에서 일부 차단되고 남은 주유동은 rotor의 벽면을 따라 유입되며, rotor의 1단 씰 끝 단에서 유동박리가 발생하고 stator 1단 씰 하단부에 충돌하여 유입된다.

Fig. 11은 주 유동의 유입이 최대로 발생하는 영역(왼쪽 그림)과 냉각 유동의 유출(오른쪽 그림)이 최대로 발생하는 영역에서의 씰링 효율 컨투어와 속도 벡터를 나타낸 그림이다. 교차유동이 설계될 경우 낮은 유량조건에서도 정지부영역에서 주 유동의 유입이 일부 차단되는 것을 확인할 수 있다. 대부분의 유입 및 유출은 로터 벽면을 따라 유입되며 낮은 유량 조건의 경우 between seal 영역까지 주 유동이 유입되어 이차유동과 혼합되는 것을 확인할 수 있다.

교차유동의 유량이 증가할수록 교차유동의 모멘텀이 증가하면서 주 유동의 유입의 차단 효과가 확연히 나타나며 림 씰 내부에서의 씰링 효율이 증가하는 것을 확인할 수 있다. 교차유동의 유량이 Cw,c=1.2×104의 경우에 최대로 이차 유동이 유출되는 컨투어에서 교차유동이 로터 벽면과 충돌하면서 일부는 로터 벽면을 따라 wall jet 영역을 형성하고 로터 1단 씰 끝단 영역에서 유동 박리가 일어나는 것을 확인할 수 있다. 이는 앞서 확인했던 압력 분포에서 between seal 영역에서 압력 계수 값이 감소하는 결과를 야기하였다고 판단하였다. 그 결과로 between seal 영역에서 씰링 효율이 소폭 감소하는 것을 확인할 수 있다.

3.3 기밀 성능 분석

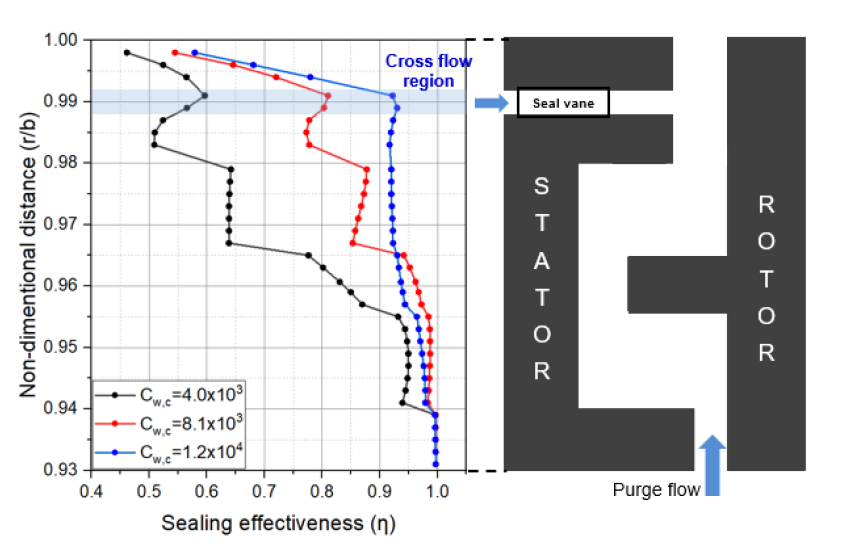

Fig. 12은 교차유동 유량에 따른 반경방향 씰링 효율 분포도를 나타내고 있는 그래프이다. 교차유동이 증가할수록 이차 냉각 유량 증가 및 에어커튼의 효과가 증가하여 씰링 효율이 증가가 나타났다. 교차유동 영역에서 유량 증가에 따라 약 35.9%, 13.8% 효율 향상이 나타났으며, between seal 영역에서 약 33.7%, 8.2% 효율 상승으로 효율 증가폭은 유량이 증가할수록 감소하였다. 교차유동의 유량이 Cw,c=1.2×104 조건에서 between seal 영역에 소폭 씰링 효율이 감소하는 영역이 나타나는데 이는 앞서 압력 분포 및 유동을 분석하면서 예측한 것과 같이 교차유동이 로터 벽면에 충돌하면서 로터 1단 씰 끝단에서 유동박리가 증가하면서 나타난 것으로 판단하였다.

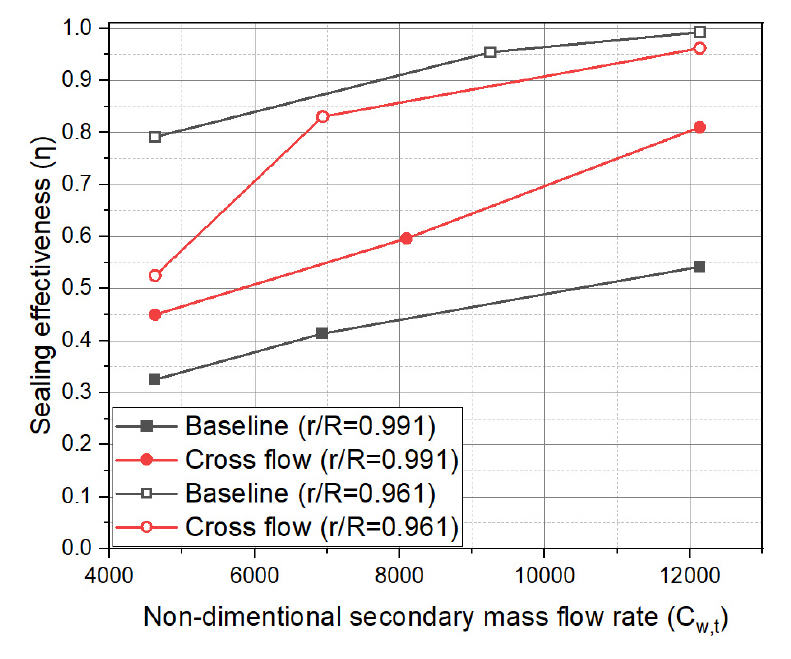

Fig. 13는 총 이차 냉각 유량에 따른 각 형상의 위치별 씰링 효율을 나타난 그래프이다. First seal 영역인 r/R= 0.991에서는 모든 유량 조건에서 교차유동을 적용함에 따라 씰링 효율이 크게 증가하는 것을 알 수 있다. 높은 유량 조건에서 약 49.5% 효율 증가가 나타났다. between seal 영역인 r/R=0.961의 경우 교차유동의 적용이 오히려 씰링 효율을 저하시키는 결과가 나타났다. 이는 Between seal의 경우 1단 씰 영역에 설계된 교차유동보다 상대적으로 휠 스페이스(wheel-space)에서 유입하는 purge flow의 영향이 크게 나타나기 때문이다. 교차유동의 유량이 증가할 경우 에어커튼 효과 증가로 인해 림 씰 내부 영역의 씰링 효율이 개선되는 것을 알 수 있으며, 그 차이는 약 3.2%로 상대적으로 작게 나타난다. 씰 베인 형상을 적용하여 주 유동의 비대칭적인 압력 분포의 영향을 저감할 경우 림 씰 내부에서의 씰링 효율을 향상시킬 수 있으며, Cw,c=1.2×104 유량 조건에서 between seal 영역의 씰링 효율이 소폭 감소하는 경향성이 나타나는 것으로 교차유동 및 purge flow의 유량의 최적점에 대한 추가 연구의 필요성이 있다고 판단한다.

4. 결 론

본 연구는 주 유동이 유입되는 메카니즘으로 베인을 지난 주 유동이 비대칭적인 압력 분포를 1단 씰 영역에 에어포일 형태의 씰 베인 형상이 적용된 교차유동을 설계하여 영향을 저감시킨 경우에 대해 교차유동의 유량 변화에 따른 영향을 확인하였으며, 압력 분포 및 씰링 효율을 통해 유동 특성 및 기밀 성능을 수치해석으로 분석하였다.

교차유동의 유량 증가에 따라 교차유동 영역에서 압력 및 씰링 효율이 증가하였으며, 씰링 효율의 경우 약 35.9%, 13.8%의 향상이 나타났다. Between seal 영역의 경우 유량 증가에 따라 압력 및 씰링 효율이 증가하는 경향성이 나타났으며, 최대 유량 조건에서 소폭 감소하는 현상이 나타났는데, 이는 교차유동이 로터에 충돌하면서 로터 1단 씰 끝단에서 발생하는 유동박리가 증가하여 발생하는 현상으로 판단하였다. 씰링 효율 증가폭은 33.7%, 8.2% 였으며, 유량 증가에 따라 씰링 효율 증가폭은 감소하였다.

교차유동이 설계되지 않은 더블 림씰의 레퍼런스 형상과 first seal(r/R=0.991)과 between seal(r/R=0.961) 위치에서 비교한 결과 first seal에서는 모든 조건에서 씰링 효율이 향상되었으며, 최대 약 49.5%의 씰링 효율 증가가 나타났다. Between seal의 경우 교차유동을 적용할 경우 효율이 저하되는 결과가 나타났으나 교차유동의 유량 증가에 따라 에어커튼의 효과가 증가하면서 약 3.2%로 차이가 크지 않았다. 림 씰 내부의 경우 purge flow의 영향이 지배적으로 작용하며, 교차유동의 유량이 높아지면 유동 박리 증가와 설계된 교차유동 덕트내의 베인으로 인한 압력 손실 같은 부정적인 효과를 고려하였을 때 purge flow의 유량과 교차유동의 유량을 적절히 설계할 경우 기존의 형상 대비 씰링 효율을 향상시킬 수 있을 것이라 판단한다.